装修知识

1200+标准案例,每个风格都精心设计

|

超平釉技术背后的生产工艺与质量控制体系是如何运作的超平釉技术的实现,依赖于一套精密严谨、环环相扣的生产工艺与质量控制体系。其运作核心在于从原料到成品的全流程精细化管控。 一、 源头把控:原料的精选与标准化 超平釉的平整度始于原料的纯净与稳定。生产前,对所有入厂原料,如石英、长石、高岭土及特殊添加剂,进行严格的物理化学分析。通过X射线荧光光谱仪等设备检测其化学成分,确保杂质含量低于百万分之几(ppm)级的标准。同时,对原料的粒度分布进行激光衍射分析,保证其具备最佳的悬浮性与熔融特性,为形成无瑕釉面奠定基础。

二、 核心工艺:釉料制备与智能施釉 釉料制备是形成超平釉的关键环节。采用高能球磨机进行超细研磨,将釉料粒径控制在微米级别,从而显著降低釉面在高温熔融时的表面张力。制备过程中,通过在线粘度计与密度计实时监控釉浆状态,确保其流动性与稳定性始终如一。施釉阶段则运用高精度智能机器人或淋釉系统,以恒定压力与速度进行自动化施布,有效消除因人工操作带来的厚度不均与波纹缺陷。

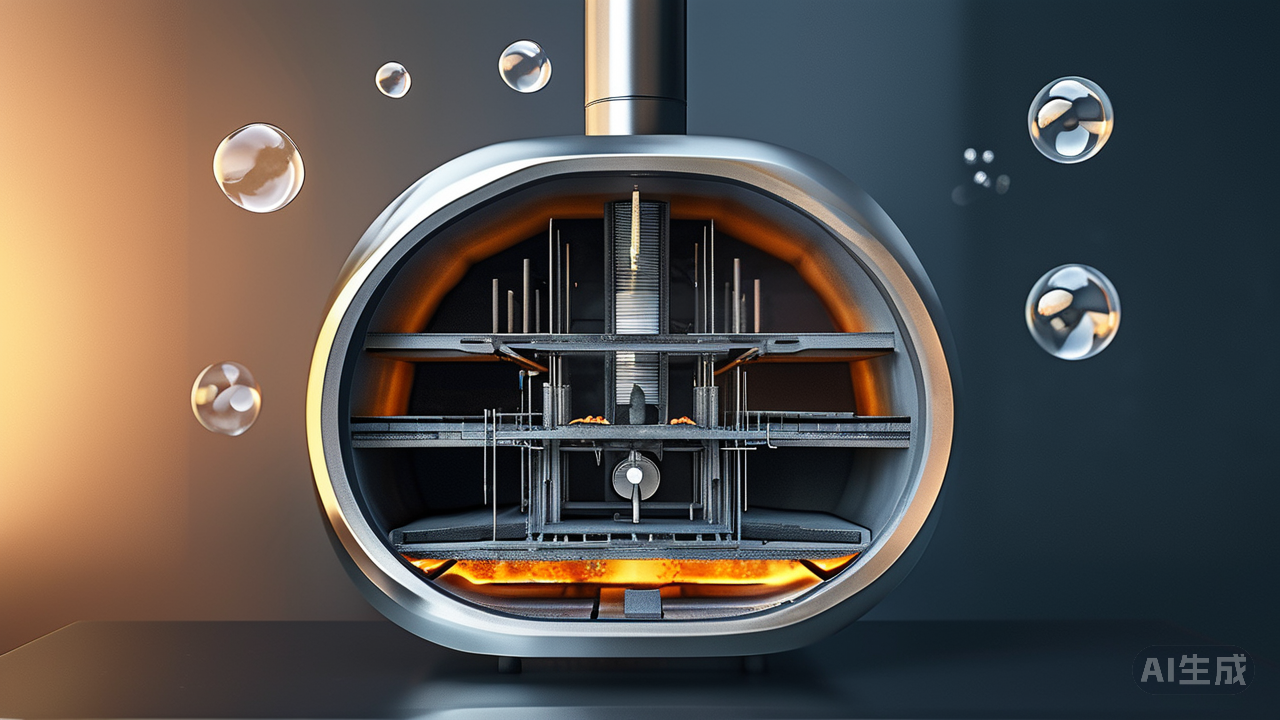

三、 精准烧成:窑炉温控与气氛管理 烧成是超平釉的“灵魂”所在。采用辊道窑并配备多区段智能温控系统,通过上百个热电偶对窑炉内从预热、高温到冷却的每个区段进行毫秒级温度监测与调节,确保温度曲线平滑精准,温差控制在±1℃以内。同时,精确控制窑炉内的氧化或还原气氛,促使釉料分子均匀、充分排泡与平整铺展,最终形成致密如玻璃、触感丝滑的釉面。

四、 全过程质量监控:数据驱动与闭环反馈 质量控制体系贯穿始终。在生产线上设置多个在线检测点,利用激光平整度仪、高清工业相机及缺陷自动检测系统,对素坯、施釉后坯体及成品进行100%检测。系统能自动识别并标记针孔、橘皮等微小瑕疵。所有工艺参数与质量数据被实时记录并汇入中央数据库,通过大数据分析,一旦发现异常趋势,系统即刻触发预警并自动调整前道工序参数,形成高效的闭环质量控制,确保超平釉产品品质的持续稳定与卓越。 |

Copyright @ 2018 . All rights reserved.